Ведущие исследователи Национального исследовательского университета «МЭИ» успешно представили методику высокоэффективного жидкофазного восстановления железа из руд с использованием газовой смеси, произведённой на базе природного газа. Новый подход существенно сокращает производственный цикл и позволяет напрямую получать стальные сплавы различных марок, обходя стадию образования чугуна. Команда МЭИ под руководством Константина Строгонова спроектировала уникальную конструкцию реактора и уже получила патент на инновационную технологию.

Новые горизонты металлургии: ускорение производственных процессов

Современная металлургия традиционно опиралась на методики, в которых для восстановления железа из руд главным восстановителем служил уголь. В результате металообработки образуется чугун с высоким содержанием углерода, требующий многоэтапной последующей очистки, чтобы стать сталью. МЭИ предлагает принципиально новое решение: в ходе проведённых опытов был получен металл с низким содержанием углерода — от 0,006% до 2%. Это открывает возможность существенно упростить цепочку производства и получить качественные стальные заготовки практически мгновенно.

Экологическое лидерство: природный газ вместо угля

Выгодой инновационного метода является экологичность: вместо традиционного угля главная роль отводится природному газу, основным компонентом которого выступает метан. Благодаря применению водорода и углерода в особых пропорциях удаётся снизить насыщение расплава нежелательным углеродом, что делает продукт безопаснее для окружающей среды и энергетически эффективнее. Константин Строгонов отмечает: использование газа не только ускоряет восстановление, но и уменьшает загрязнение атмосферы наряду с общими затратами на производство сплавов.

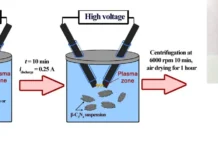

Быстрота и экономия: от руды к стали за 12 минут

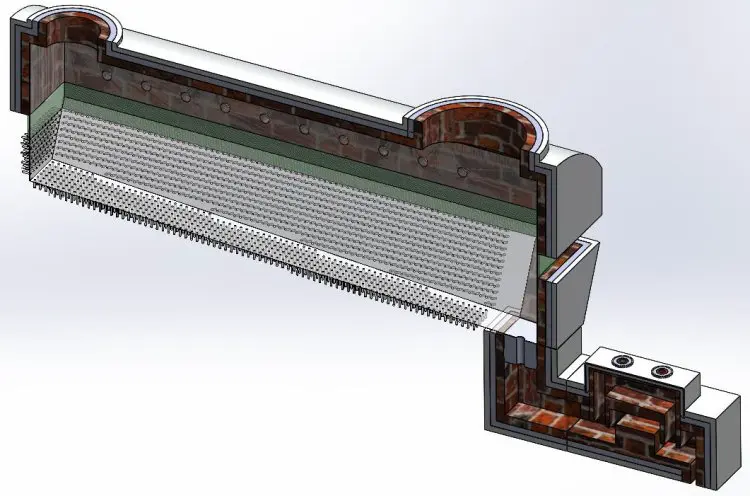

Технологический процесс, внедрённый в МЭИ, поражает скоростью. В то время как классические операции могут занимать до 20 часов, инновационная методика позволяет переработать железную руду и получить подходящий для легирования расплав всего за несколько минут — максимальная продолжительность всего 12 минут. Это не только многократно сокращает производственный цикл, но и даёт возможность гибко задавать свойства конечного продукта, добавляя необходимые легирующие элементы для создания стали определённых характеристик. Такой прорывный подход открывает дорогу внедрению непрерывных автоматизированных линий на промышленных предприятиях.

Уникальность и планы на будущее

По словам авторов проекта, на протяжении всей научно-исследовательской работы не было обнаружено ни одной отечественной или зарубежной публикации о схожем методе. Это подчеркивает уникальность разработки МЭИ на мировом уровне. В лабораторных условиях уже получены образцы расплава: следующий логический этап — создание промышленной установки, работающей без остановки. Контроль над процессами осуществляет трансформированная математическая модель, результаты опытов подтверждают возможность масштабирования нововведения.

Поддержка государства и вклад Константина Строгонова

Воплощение технологии и дальнейшие исследования ведутся при поддержке Министерства науки и высшего образования РФ, что свидетельствует о высокой значимости проекта для российской промышленности. Константин Строгонов и его команда уверенно смотрят в будущее, считая внедрение инновационного метода шагом вперёд к созданию ресурсоэффективного, экологически чистого производства современной стали в стране. Этот проект демонстрирует не только прогресс науки и техники, но и стремление отечественных специалистов сделать металлургию более «зелёной» и доступной для новых поколений инженеров.

Источник: scientificrussia.ru