Исследователи Пермского Политеха совершили прорыв в производстве композитных материалов. Их разработка позволяет минимизировать дефекты на этапе создания толстостенных конструкций, повышая надежность и долговечность изделий.

Инновационный подход к созданию композитов

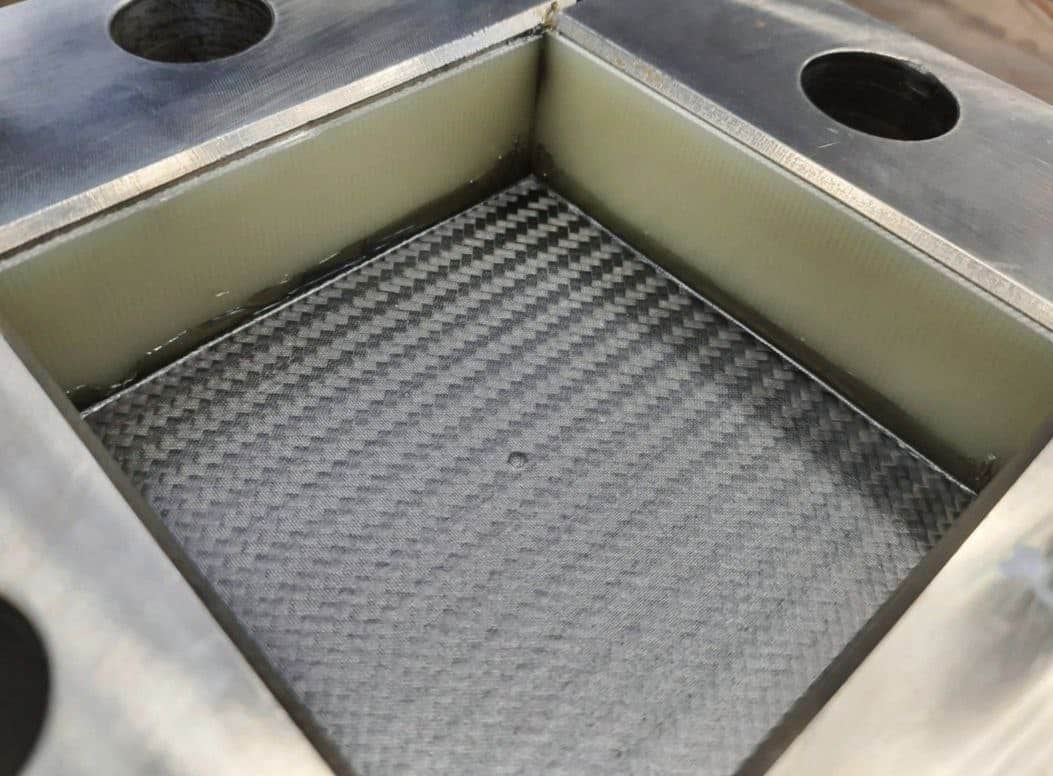

Технология изготовления прочных деталей из углепластика включает использование препрегов — многослойных заготовок из смолы и волокон. После укладки в форму материал подвергается воздействию высоких температур и давления в автоклаве, что обеспечивает монолитную структуру. Однако при работе с толстыми слоями возникает риск появления воздушных пустот и неравномерности.

Подформовка как ключевой этап

Ученые под руководством Артема Сыстерова доказали, что предварительное уплотнение слоев (подформовка) значительно улучшает качество продукции. Этот процесс включает кратковременный нагрев материала до 70-80°C под давлением 5 атмосфер, что снижает вязкость смолы и способствует ее равномерному распределению.

Экспериментально подтвержденные результаты

В ходе испытаний с использованием углепластика специалисты ПНИПУ определили оптимальные параметры:

- Максимальное уплотнение 0,75 мм при 80°C

- Допустимое сокращение толщины на 0,66 мм при 70°C

- Рекомендуемое время обработки — 103 минуты

Баланс между эффективностью и надежностью

Исследования показали, что 2-5 циклов подформовки сохраняют прочность материала до 80 МПа. Однако превышение этого количества или использование «состаренного» препрега приводит к снижению эксплуатационных характеристик.

Перспективы для промышленности

Разработанная методика позволяет сократить время производства при одновременном повышении качества изделий. Это открывает новые возможности для авиационной, автомобильной и строительной отраслей, где требуются легкие и сверхпрочные композитные конструкции.

Источник: naked-science.ru